Por: Ing. Luis Alvarez M

La molienda de cemento, representa una de las operaciones de mayor demanda de energía eléctrica para el proceso de fabricación de cemento, solo un pequeño porcentaje de esta energía es utilizada efectivamente en la reducción de tamaño. La principal preocupación de la industria cementera es incrementar la productividad del proceso de molienda para reducir el margen entre la energía suministrada y la realmente útil.

Un Molino de Cemento, normalmente está limitado por la potencia del accionamiento, de tal forma que cualquier reducción en el consumo energético representa un incremento en la capacidad de producción, también una reducción en el costo de la energía.

Un excesivo consumo energético puede ser originado por:

Un excesivo consumo energético puede ser originado por:

- Clinker de difícil molturación, debido a una quema excesiva en el horno, o, a tenores elevados de C2S.

- Incorrecto ajuste del separador.

- Incorrecta graduación del separador estático(si está instalado).

- Innecesario retorno del polvo captado en el filtro del molino.

- Carga de cuerpos moledores no adecuada.

- Mal estado de partes internas del molino(revestimientos, cámaras, diafragmas).

- Incorrecta ventilación del molino.

- Alta molturabilidad de las adiciones

Una auditoría debe realizarse en los siguientes casos:

- Después de la puerta en marcha de un nuevo molino, para verificar las garantías.

- Pobre desempeño del sistema de molienda, baja producción o pobre calidad del producto.

- Altos costos de operación o mantenimiento.

- Implementación de nuevos equipos(premolienda, separador de alta eficiencia, nuevo circuito de control).

- Incremento de capacidad planeada (reducción de horas de operación, utilización de horas de tarifa baja).

Los resultados de la auditoría deben proveer la información básica requerida para realizar los ajustes operativos o modificaciones del sistema, orientados a la optimización del sistema de molienda:

- Eficiencia de molienda - mejoras en partes internas del molino (carga de bolas, emplacados, diafragmas, longitud de cámaras), arreglos internos y externos.

- Eficiencia del separador - mejoras en el sistema del separador (flujo de aire de separación, desempolvamiento, ajustes mecánicos).

- Eficiencia de molienda - mejoras en partes internas del molino (carga de bolas, emplacados, diafragma, longitud de cámaras), arreglos internos y externos.

- Eficiencia del enfriamiento o secado - ajuste de los flujos de aire/gases, adaptaciones del sistema de desempolvamiento.

- Análisis de puntos débiles - identificar los puntos limitantes para el buen desempeño de la instalación (tipo y tamaño de los equipos, rangos de operación etc).

PROCEDIMIENTO PARA AUDITORÍAS DE MOLIENDA

1. Preparación de la Auditoría

Previo a la inspección del Molino, se debe tener los siguientes documentos de estudio:

1.1. Diagrama de flujo del circuito de molienda

1.2. Listado de equipos principales y sus capacidades

1.3. Diagrama del chute de entrada

1.4. Diagrama del emplacado del fondo de entrada de la 1a cámara

1.5. Diagrama del revestimiento de la 1a y 2a cámaras

1.6. Diagrama del diafragma intermedio 1a y 2a cámaras

1.7. Diagrama de salida de la 2a cámara

1.8. Fecha instalación, Fabricante y Materiales de las partes internas del

Molino

1.9. Distribución de cuerpos moledores en las cámaras de molienda

1.10. Planos del separador

1.11. Cargas circulantes y muestreos axiales recientes

1.12. Reportes de producción y calidad último año

1.13. Verificación de las tomas (material - T, P y V) en los puntos de

muestreo

1.14. Verificación de los equipos de medición (Anemómetros, tubos pitot,

termopares, columnas en U, manómetros) los cuales deben estar

calibrados.

1.15. Otros (flexómetros, pie de rey, recipientes plásticos, bolsas plásticas,

cucharones, palas punta redonda, extensiones eléctricas, bombillos,

linterna Portátil)

1.16. Verificación de estado equipos de laboratorio (balanzas, tamices,

granuló metro)

1.17. Verificación de los procedimientos (toma de muestras, mediciones de

flujos, ensayos físicos y químicos.

1.18. Seguir las instrucciones de los procedimientos SISO.

2. Calibración Equipos.

2.1. Previo a la realización de la auditoria se deben calibrar los alimentadores y el pesador de retorno.

2.2. Verificar disponibilidad y existencia de elementos necesarios.

2.3. Utilizar los procedimientos respectivos.

2.4. Seguir las instrucciones de los procedimientos SISO.

3. Materias Primas.

3.1. Composición de la alimentación.

3.1.1. Clinker: %

3.1.2. Yeso: %

3.1.3. Caliza: %

3.1.4. Escoria: %

3.2. Verificación de procedimientos de muestreos de materias primas.

3.3. Caracterización de la alimentación.

3.4. Tomas de muestras de Clinker, yeso, escoria, puzolana, caliza, para determinar:

3.4.1. Granulometría, humedad y temperatura.

3.4.2. Análisis químico.

3.4.3. Seguir las instrucciones de los procedimientos SISO.

4. Revisiones Visuales del Circuito de Molienda.

4.1. Inspección visual del circuito de molienda desde el salón de almacenamiento de materias primas hasta la entrega del producto a los silos de cemento.

5. Toma de Datos.

5.1. Verificación formatos cálculo producción molino, consumo energético, y variables de operación molino.

5.2. El tiempo de la auditoría se estima en 10 horas, de 8:00 A.M a 6:00 P.M.

5.3. Diligenciar formato para realizar el cálculo de la producción del molino y su consumo energético.

5.3.1. Lectura inicial y final de los contadores de los alimentadores de Clinker, yeso, caliza, puzolana y escoria.

5.3.2. Lectura inicial y final de los contadores de energía (motor principal y auxiliares).

5.4. Diligenciar formatos de variables de operación del molino.

5.5. Seguir las instrucciones de los procedimientos SISO.

6. Muestreo Diferentes Corrientes de Material.

Tomar muestras acumuladas (durante 1 -1,5 horas cada 15 minutos) de:

6.1. Salida Molino

6.2. Alimentación separador (si hay retorno de algún material al elevador)

6.3. Finos del separador.

6.4. Gruesos o rechazos del separador.

6.5. Rechazo del separador estático.

6.6. Polvo de filtro del molino.

6.7. Polvo de filtro del separador.

6.8. Producto final.

6.9. Seguir las instrucciones de los procedimientos SISO.

Tomar dos muestras durante el ensayo para hacer análisis por el granulómetro láser, realizar Blaine y retenidos en mallas de 45, 75 y 90 micras.

CIRCUITO DEL MATERIAL

|

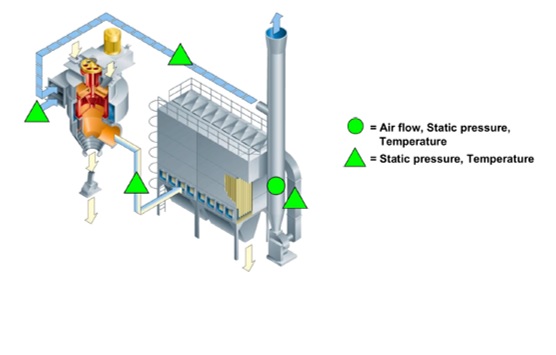

Fig 1: Puntos de muestreo

|

7. Mediciones de Flujo.

7.1. Verificación de equipos necesarios.

7.2. Tomar las siguientes mediciones:

Circuito del molino

Entrada molino: T y P

Salida molino: T, P y V

Antes del filtro: T y P

Salida filtro: T, P y V

Salida ventilador: T y P

Circuito Separador

Entrada/ambiente: T y P

Salida separador: P y T

Salida filtro/Ciclones: P y V

Salida ventilador: P y T

7.3. Realizar dos tomas de muestras durante el ensayo.

7.4. Seguir instrucciones de los procedimientos SISO.

PUNTOS DE MEDICIÓN DE FLUJO.

|

| Fig 2. Circuito del separador con ciclones |

|

Fig 3. Circuito del separador con filtro. |

|

Fig 4. Ventilación del molino |

8. Crash Stop.

8.1. Antes de realizar el Crash Stop, el molino debe estar estable por lo menos cuatro horas antes cumpliendo los parámetros y consignas de operación. Esta operación se realiza de acuerdo al procedimiento establecido por la Planta.

8.2. Antes de parar cerrar la válvula en la descarga de gruesos del separador dinámico

8.3. Una vez se pare el Molino, se deben quitar las tapas de inspección de las cámaras realizando el giro mínimo posible del Molino.

8.4.Dos horas después de destapadas las cámaras del Molino, arrancar el Ventilador de Tiro del Molino, abriéndole un 5% a la persiana.

8.5.Seguir las instrucciones de los procedimientos SISO.

9. Muestreo Axial.

9.1. Verificar la disponibilidad de elementos necesarios.

9.2. Realizar el muestreo axial de acuerdo a las siguientes instrucciones:

9.2.1. Ver procedimiento de toma de muestras.

9.2.2. Ver anexo Mill Inspections.

9.3. Tamaño de la muestra:

9.3.1. Primera cámara, dos (2) kilogramos.

9.3.1.1. Determinar granulometrías en las siguientes mallas:

1/4 pulg, No 8, No 16, No 30, No 50 y No 200.

9.3.2. Segunda cámara, un (1) kilogramo.

9.3.2.1. Determinar granulometrías en las siguientes mallas:

No 8, No 16, No 30, No 50, No 100, No 170, No 200, No 325 y Blaine.

9.4. Para ambas cámaras las muestras se deben tomar mínimo (20 – 25 cm), por debajo del nivel de la carga; limpiando previamente el material de la superficie.

9.5. De las muestras tomadas en los tres puntos diametrales se hará una muestra compuesta.

9.6. En caso de no conocer la distribución de la carga de cuerpos moledores en las cámaras, se realizará un muestreo de cuerpos moledores para calcularlas.

9.7. Seguir las instrucciones de los procedimientos SISO.

10. Revisiones Internas del molino.

10.1. Observar nivel de llenado de las cámaras de molienda.

10.2. Realizar muestreo de cuerpos moledores.

10.3. Medir longitud y diámetro útil de las cámaras de molienda.

10.4. Medición de las alturas libres en cada cámara.

10.5. Medición de espesores de revestimientos en las cámaras de molienda.

10.6. Medición de los slots y espesores de placas en los diafragmas.

10.7. Tomar fotos de los aspectos relevantes en las cámaras de molienda.

10.8. Revisión parte interna de los trunions de entrada y salida del molino.

10.9. Seguir las instrucciones de los procedimientos SISO.

11. Revisión del Separador.

11.1. Revisión estado de aspas del ventilador interno del separador.

11.2. Revisión estado y posición alabes guías del aire de clasificación.

11.3. Revisión estado limpieza parte interna del separador.

11.4. Revisión estado guías de direccionamiento del aire de clasificación entrada voluta del separador.

11.5. Revisión sello interno del separador.

11.6. Revisión estado tubos de inmersión ciclones.

11.7. Revisar estado rotor y persianas del ventilador de recirculación del separador.

12. Cálculos

12.1. Granulometría materias primas

12.2. % Humedad ponderada alimentación

12.3. Máximo tamaño de bolas cámaras de molienda

12.4. Grado llenado cámaras de molienda

12.5. Grs/bola, superficie específica(m2/t), carga de bolas cámaras de molienda

12.6. Potencia cámaras de molienda

12.7. Velocidad de arrastre cámaras de molienda

12.8. Curva de molienda

12.9. Curva de tromp

12.10. Cargas específicas del separador

12.11. Balance de masa y energía

13. Informe de la Auditoría

13.1. Hallazgos

13.2. Descripción de cada evento

13.3. Recomendaciones Inmediatas, Corto, Mediano y Largo Plazo

14. Entrevistas

14.1. Reunión de Apertura (Antes del inicio de actividades / Definición del

Equipo de trabajo y programación de los trabajos, especialmente la fecha

del Crash Stop”

14.2. Avance de los trabajos diariamente

14.3. Reunión de Cierre (Final de actividades)

15. Tiempo de Duración

15.1. La realización de estas actividades tiene una duración de 5 días.

ANEXOS

Tabla con valores de tamaño de partículas que debe tener el material frente de los diafragmas de ambas cámaras.

Compartment

|

Particle size

|

FLSmidth

|

Holderbank

|

Slegten

|

First Compartment

|

+ 0.5 mm

|

15 – 25%

|

12 – 25%

|

-

|

+ 0.6 mm

|

10 – 20%

|

-

|

-

| |

+ 1.0 mm

|

7 – 14%

|

-

|

-

| |

+ 2.0 mm

|

Max. 4%

|

Max. 3%

|

-

| |

+ 2.5 mm

|

-

|

-

|

Max. 5%

| |

Second Compartment

|

+0.1 mm

|

-

|

-

|

15 – 25%

|

+ 0.2 mm

|

20 – 30%

|

20-30%

|

-

| |

+ 0.5 mm

|

Max 5 %

|

Max. 5%

|

-

| |

Blaine(cm2/g)

|

-

|

2100

|

-

|

No hay comentarios.:

Publicar un comentario

Gracias por participar en esta página.